解決方案

安全相關試驗設備

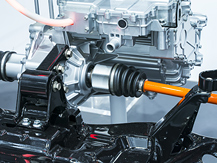

小型電機制造V公司品質保證部V公司從一年前開始銷售,至今非常暢銷的電動汽車制造用的小型電機不斷發生原因不明的故障。而且,故障的絕大部分是絕緣不良導緻的。公司高層對此非常重視,成立了以品質保證部為核心的對策項目組,旨在盡快查明原因,采取對策。

課題

查明原因!但是,導入試驗設備後,出現了交付周期延長的問題…

發生問題的小型電機需要在出廠前完成所有電機的絕緣電阻試驗和耐電壓試驗這兩種電氣安全标準試驗,在确認全部合格後出廠。

負責品質保證部的S先生這樣回顧當時所面臨的情況。

“根據上述結果,我認為出現絕緣不良故障還存在其他方面的原因。因此,針對使用的零部件類逐個仔細地調查。最終發現,部分主要零部件的絕緣性能嚴重下降。”

S先生進一步推進調查工作。通過調查進一步發現,幾乎所有原因都是由于在制造過程中産生在絕緣層的空隙(在絕緣層内部産生的微小空間)導緻的。在設備運行過程中,電荷會在空隙内積累,導緻絕緣性能下降。

為了安全起見,還咨詢了專業的檢查機構,得到的建議是實施局部放電試驗。在此之前,V公司開展的兩項試驗都未能發現空隙。于是,決定在出廠前的測試工序中追加局部放電試驗。

但是,這裡又出現了新問題。加上使用專用的局部放電試驗裝置進行檢查的工序後,操作非常繁瑣,而且還需要另行準備電源和電纜類,準備工作也非常繁瑣。不僅如此,還發現上述工序所花費的時間增加,導緻生産的交付周期延長,效率下降。

為了避免故障的發生,局部放電試驗是必不可少的。S先生的團隊研究了在不降低生産效率的情況下可以采用的方法,但改善方案始終找不到任何頭緒。

課題的關鍵

發生故障的原因是在制造過程中産生在絕緣層的空隙。發現這些空隙需要導入局部放電試驗裝置

導入專用的局部放電試驗裝置時,需要做很多準備工作,而且會花費很長的時間,導緻交付周期延長

12